ମ Basic ଳିକ ଚୁମ୍ବକୀୟ ଡିଜାଇନ୍ |

ମାଗନାବେଣ୍ଡ ମେସିନ୍ ସୀମିତ ଡ୍ୟୁଟି ଚକ୍ର ସହିତ ଏକ ଶକ୍ତିଶାଳୀ ଡିସି ଚୁମ୍ବକ ଭାବରେ ଡିଜାଇନ୍ ହୋଇଛି |

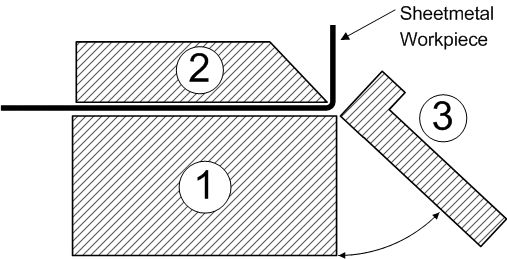

ମେସିନ୍ 3 ଟି ମ basic ଳିକ ଅଂଶକୁ ନେଇ ଗଠିତ: -

ଚୁମ୍ବକୀୟ ଶରୀର ଯାହା ଯନ୍ତ୍ରର ମୂଳ ଗଠନ କରେ ଏବଂ ଇଲେକ୍ଟ୍ରୋ-ଚୁମ୍ବକୀୟ କୋଇଲ୍ ଧାରଣ କରେ |

କ୍ଲମ୍ପ ବାର୍ ଯାହା ଚୁମ୍ବକୀୟ ମୂଳର ପୋଲ ମଧ୍ୟରେ ଚୁମ୍ବକୀୟ ଫ୍ଲକ୍ସ ପାଇଁ ଏକ ପଥ ପ୍ରଦାନ କରେ, ଏବଂ ଏହା ଦ୍ she ାରା ଶୀଟମେଟାଲ୍ ୱାର୍କସିପ୍ କୁ ବନ୍ଦ କରିଦିଏ |

ଚୁମ୍ବକ ଶରୀରର ଆଗ ଧାରରେ ଲାଗିଥିବା ନମ୍ର ବିମ୍ ଏବଂ କାର୍ଯ୍ୟକ୍ଷେତ୍ରରେ ନଇଁବା ଶକ୍ତି ପ୍ରୟୋଗ କରିବାର ଏକ ମାଧ୍ୟମ ପ୍ରଦାନ କରେ |

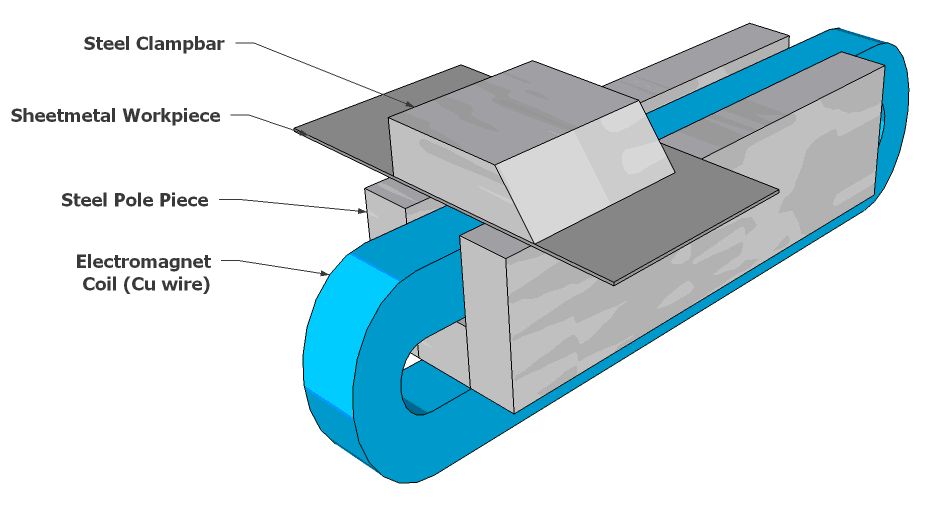

3-D ମଡେଲ୍:

ନିମ୍ନରେ ଏକ 3-D ଚିତ୍ର ଅଛି ଯାହାକି U- ପ୍ରକାର ଚୁମ୍ବକରେ ଅଂଶଗୁଡ଼ିକର ମ basic ଳିକ ବ୍ୟବସ୍ଥାକୁ ଦର୍ଶାଉଛି:

ଡ୍ୟୁଟି ଚକ୍ର |

ଡ୍ୟୁଟି ଚକ୍ରର ଧାରଣା ଇଲେକ୍ଟ୍ରୋମ୍ୟାଗ୍ନେଟର ଡିଜାଇନ୍ ର ଏକ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ଦିଗ |ଯଦି ଡିଜାଇନ୍ ଆବଶ୍ୟକତାଠାରୁ ଅଧିକ ଡ୍ୟୁଟି ଚକ୍ର ପ୍ରଦାନ କରେ ତେବେ ଏହା ସର୍ବୋତ୍ତମ ନୁହେଁ |ଅଧିକ ଡ୍ୟୁଟି ଚକ୍ରର ଅର୍ଥ ହେଉଛି ଅଧିକ ତମ୍ବା ତାର ଆବଶ୍ୟକ ହେବ (ଫଳସ୍ୱରୂପ ଅଧିକ ମୂଲ୍ୟ ସହିତ) ଏବଂ / କିମ୍ବା ସେଠାରେ କମ୍ କ୍ଲାମିଂ ଫୋର୍ସ ଉପଲବ୍ଧ ହେବ |

ଟିପନ୍ତୁ: ଏକ ଉଚ୍ଚ ଡ୍ୟୁଟି ଚକ୍ର ଚୁମ୍ବକରେ କମ୍ ଶକ୍ତି ବିସ୍ତାର ହେବ ଯାହାର ଅର୍ଥ ହେଉଛି ଏହା କମ୍ ଶକ୍ତି ବ୍ୟବହାର କରିବ ଏବଂ ଏହିପରି କାର୍ଯ୍ୟ କରିବା ପାଇଁ ଶସ୍ତା ହେବ |ଯଦିଓ, ଚୁମ୍ବକ କେବଳ ଅଳ୍ପ ସମୟ ପାଇଁ ଅନ୍ ଅଛି ତେବେ କାର୍ଯ୍ୟର ଶକ୍ତି ମୂଲ୍ୟ ସାଧାରଣତ very ବହୁତ କମ୍ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ଭାବରେ ବିବେଚନା କରାଯାଏ |ଏହିପରି ଡିଜାଇନ୍ ପନ୍ଥା ହେଉଛି ଯେତିକି ଶକ୍ତି ବିସ୍ତାର ହେବା, ତୁମେ କୋଇଲର ୱିଣ୍ଡିଙ୍ଗକୁ ଅଧିକ ଗରମ ନକରିବା ଦୃଷ୍ଟିରୁ ଦୂରେଇ ଯାଇପାରିବ |(ଅଧିକାଂଶ ବ elect ଦ୍ୟୁତିକ ଚୁମ୍ବକୀୟ ଡିଜାଇନ୍ ପାଇଁ ଏହି ଉପାୟ ସାଧାରଣ ଅଟେ) |

ମାଗନାବେଣ୍ଡ ପ୍ରାୟ 25% ନାମକରଣ ଡ୍ୟୁଟି ଚକ୍ର ପାଇଁ ଡିଜାଇନ୍ କରାଯାଇଛି |

ସାଧାରଣତ a ଏକ ବଙ୍କା ହେବା ପାଇଁ ମାତ୍ର 2 କିମ୍ବା 3 ସେକେଣ୍ଡ ଲାଗେ |ଚୁମ୍ବକଟି ପରବର୍ତ୍ତୀ 8 ରୁ 10 ସେକେଣ୍ଡ ପାଇଁ ବନ୍ଦ ରହିବ ଯେତେବେଳେ ୱାର୍କସିପ୍ ପୁନ osition ସ୍ଥାପିତ ହୋଇ ପରବର୍ତ୍ତୀ ବଙ୍କା ପାଇଁ ପ୍ରସ୍ତୁତ ହୋଇଯିବ |ଯଦି 25% ଡ୍ୟୁଟି ଚକ୍ର ଅତିକ୍ରମ କରେ ତେବେ ଶେଷରେ ଚୁମ୍ବକ ଅତ୍ୟଧିକ ଗରମ ହେବ ଏବଂ ଏକ ଥର୍ମାଲ୍ ଓଭରଲୋଡ୍ ଯାତ୍ରା କରିବ |ଚୁମ୍ବକ କ୍ଷତିଗ୍ରସ୍ତ ହେବ ନାହିଁ କିନ୍ତୁ ପୁନର୍ବାର ବ୍ୟବହାର ହେବା ପୂର୍ବରୁ ଏହାକୁ ପ୍ରାୟ 30 ମିନିଟ୍ ଥଣ୍ଡା କରିବାକୁ ଅନୁମତି ଦେବାକୁ ପଡିବ |

କ୍ଷେତ୍ରର ମେସିନ୍ ସହିତ କାର୍ଯ୍ୟକ୍ଷମ ଅଭିଜ୍ଞତା ଦର୍ଶାଇଛି ଯେ ସାଧାରଣ ବ୍ୟବହାରକାରୀଙ୍କ ପାଇଁ 25% ଡ୍ୟୁଟି ଚକ୍ର ଯଥେଷ୍ଟ ଅଟେ |ବାସ୍ତବରେ କିଛି ଉପଭୋକ୍ତା ଯନ୍ତ୍ରର ଇଚ୍ଛାଧୀନ ଉଚ୍ଚ ଶକ୍ତି ସଂସ୍କରଣ ପାଇଁ ଅନୁରୋଧ କରିଛନ୍ତି ଯେଉଁଥିରେ କମ୍ ଡ୍ୟୁଟି ଚକ୍ର ଖର୍ଚ୍ଚରେ ଅଧିକ କ୍ଲାମିଂ ଫୋର୍ସ ଅଛି |

ମାଗନାବେଣ୍ଡ କ୍ଲାମିଂ ଫୋର୍ସ:

ପ୍ରାକ୍ଟିକାଲ୍ କ୍ଲାମିଂ ଫୋର୍ସ:

ଅଭ୍ୟାସରେ ଏହି ଉଚ୍ଚ କ୍ଲାମିଂ ଫୋର୍ସ କେବଳ ସେତେବେଳେ ହୃଦୟଙ୍ଗମ ହୁଏ ଯେତେବେଳେ ଏହା ଆବଶ୍ୟକ ହୁଏ ନାହିଁ (!), ଅର୍ଥାତ୍ ପତଳା ଷ୍ଟିଲ୍ ୱାର୍କସିପ୍ଗୁଡ଼ିକୁ ବଙ୍କା କରେ |ଯେତେବେଳେ ଅଣ-ଲ ro ହ କାର୍ଯ୍ୟକ୍ଷେତ୍ରକୁ ବଙ୍କା କରାଯାଏ, ଉପରୋକ୍ତ ଗ୍ରାଫରେ ଦେଖାଯାଇଥିବା ପରି ବଳ କମ୍ ହେବ, ଏବଂ (ଟିକେ କ uri ତୁହଳର ସହିତ), ମୋଟା ଷ୍ଟିଲ୍ କାର୍ଯ୍ୟକ୍ଷେତ୍ରକୁ ବଙ୍କା କରିବା ସମୟରେ ଏହା ମଧ୍ୟ କମ୍ ଅଟେ |ଏହାର କାରଣ ହେଉଛି, ଏକ ତୀକ୍ଷ୍ଣ ବଙ୍କା କରିବା ପାଇଁ ଆବଶ୍ୟକ କରୁଥିବା କ୍ଲାମିଂ ଫୋର୍ସ ଏକ ବ୍ୟାଡ୍ୟୁସ୍ ବଙ୍କା ପାଇଁ ଆବଶ୍ୟକତାଠାରୁ ବହୁତ ଅଧିକ |ତେବେ କ’ଣ ଘଟେ, ଯେହେତୁ ବଙ୍କା କ୍ଲମ୍ପବାରର ଆଗ ଧାରକୁ ଟିକିଏ ଉପରକୁ ଉଠାଏ, ଏହିପରି କାର୍ଯ୍ୟକ୍ଷେତ୍ରକୁ ଏକ ବ୍ୟାସାର୍ଦ୍ଧ ସୃଷ୍ଟି କରିବାକୁ ଅନୁମତି ଦିଏ |

ସୃଷ୍ଟି ହୋଇଥିବା ଛୋଟ ବାୟୁ-ଫାଙ୍କା କ୍ଲାମିଂ ଫୋର୍ସର ସାମାନ୍ୟ କ୍ଷତି ଘଟାଇଥାଏ କିନ୍ତୁ ବ୍ୟାଡ୍ୟୁସ୍ ବାନ୍ଧିବା ପାଇଁ ଆବଶ୍ୟକ ଶକ୍ତି ଚୁମ୍ବକୀୟ କ୍ଲାମିଂ ଫୋର୍ସ ଅପେକ୍ଷା ଅଧିକ ତୀବ୍ର ହ୍ରାସ ପାଇଛି |ଏହିପରି ଏକ ସ୍ଥିର ପରିସ୍ଥିତି ଫଳାଫଳ ହୁଏ ଏବଂ କ୍ଲମ୍ପବାର୍ ଛାଡିବାକୁ ଦିଏ ନାହିଁ |

ଯାହା ଉପରେ ବର୍ଣ୍ଣନା କରାଯାଇଛି ତାହା ହେଉଛି ଯନ୍ତ୍ରଟି ଏହାର ଘନତା ସୀମା ନିକଟରେ ଥିବାବେଳେ ବଙ୍କା ହେବାର ଧାରା |ଯଦି ଏକ ମୋଟା ୱାର୍କସିପ୍ ଚେଷ୍ଟା କରାଯାଏ ତେବେ ଅବଶ୍ୟ କ୍ଲାମବାର୍ ବନ୍ଦ ହୋଇଯିବ |

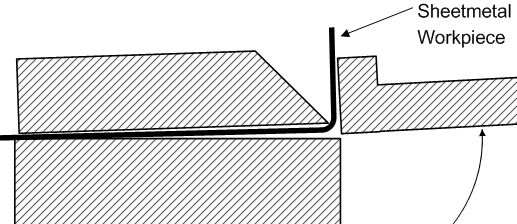

ଏହି ଚିତ୍ରଟି ସୂଚିତ କରେ ଯେ ଯଦି କ୍ଲମ୍ପବାରର ନାକ ଧାର ତୀକ୍ଷ୍ଣ ପରିବର୍ତ୍ତେ ଟିକିଏ ବିକିରଣ କରାଯାଏ, ତେବେ ମୋଟା ନଇଁବା ପାଇଁ ବାୟୁ ବ୍ୟବଧାନ କମିଯିବ |

ବାସ୍ତବରେ ଏହା ହେଉଛି ଏବଂ ଏକ ସଠିକ୍ ଭାବରେ ପ୍ରସ୍ତୁତ ମାଗନାବେଣ୍ଡରେ ଏକ ବିକିରଣ ଧାର ସହିତ ଏକ କ୍ଲମ୍ପବାର ରହିବ |(ଏକ ତୀକ୍ଷ୍ଣ ଧାର ତୁଳନାରେ ଏକ ବିକିରଣ ଧାର ମଧ୍ୟ ଦୁର୍ଘଟଣାଜନିତ କ୍ଷତି ହେବାର ସମ୍ଭାବନା ଅଧିକ) |

ବଙ୍କା ବିଫଳତାର ମାର୍ଜିନାଲ ମୋଡ୍:

ଯଦି ଏକ ମୋଟା ୱାର୍କସିପ୍ ଉପରେ ଏକ ବଙ୍କା ପ୍ରୟାସ କରାଯାଏ ତେବେ ମେସିନ୍ ଏହାକୁ ବଙ୍କା କରିବାରେ ବିଫଳ ହେବ କାରଣ କ୍ଲମ୍ପବାରଟି କେବଳ ଉଠିବ |(ସ un ଭାଗ୍ୟବଶତ this ଏହା ଏକ ନାଟକୀୟ ଉପାୟରେ ଘଟେ ନାହିଁ; କ୍ଲାମବାର୍ କେବଳ ଚୁପଚାପ୍ ଯିବାକୁ ଦିଏ) |

ଯଦିଓ ଚୁମ୍ବକର ନମ୍ରତା କ୍ଷମତାଠାରୁ ଯଦି ନଇଁବା ଭାର କେବଳ ସାମାନ୍ୟ ଅଧିକ ହୁଏ ତେବେ ସାଧାରଣତ what ଯାହା ଘଟେ ତାହା ହେଉଛି ଯେ ବଙ୍କା ପ୍ରାୟ 60 ଡିଗ୍ରୀ କହିବାକୁ ଲାଗିବ ଏବଂ ତା’ପରେ କ୍ଲମ୍ପବର୍ ପଛକୁ ଖସିବା ଆରମ୍ଭ କରିବ |ବିଫଳତାର ଏହି ଧାରାରେ ଚୁମ୍ବକ କେବଳ କାର୍ଯ୍ୟକ୍ଷେତ୍ର ଏବଂ ଚୁମ୍ବକର ଶଯ୍ୟା ମଧ୍ୟରେ ଘର୍ଷଣ ସୃଷ୍ଟି କରି ପରୋକ୍ଷରେ ନମ୍ର ଭାରକୁ ପ୍ରତିରୋଧ କରିପାରିବ |

ଲିଫ୍ଟ-ଅଫ୍ କାରଣରୁ ଏକ ବିଫଳତା ଏବଂ ସ୍ଲାଇଡିଂ କାରଣରୁ ବିଫଳତା ମଧ୍ୟରେ ମୋଟା ପାର୍ଥକ୍ୟ ସାଧାରଣତ very ଅଧିକ ନୁହେଁ |

ଲିଫ୍ଟ-ଅଫ୍ ବିଫଳତା, ୱାର୍କସିପ୍ କ୍ଲମ୍ପବାରର ଆଗ ଧାରକୁ ଉପରକୁ ଯିବା କାରଣରୁ |କ୍ଲମ୍ପବାରର ଆଗ ଧାରରେ ଥିବା କ୍ଲାମିଂ ଫୋର୍ସ ମୁଖ୍ୟତ this ଏହାକୁ ପ୍ରତିରୋଧ କରେ |ପଛ ପାଶ୍ୱର୍ରେ କ୍ଲାମିଂ କରିବାର କ little ଣସି ପ୍ରଭାବ ନାହିଁ କାରଣ ଏହା କ୍ଲମ୍ପବାରକୁ ପିଭୋଟ୍ କରାଯାଉଥିବା ସ୍ଥାନ ନିକଟରେ |ବାସ୍ତବରେ ଏହା ସମୁଦାୟ କ୍ଲାମିଂ ଫୋର୍ସର ଅଧା ଅଟେ ଯାହା ଲିଫ୍ଟ-ଅଫ୍ ପ୍ରତିରୋଧ କରେ |

ଅନ୍ୟ ପଟେ ସ୍ଲାଇଡିଂକୁ ସମୁଦାୟ କ୍ଲାମିଂ ଫୋର୍ସ ଦ୍ୱାରା ପ୍ରତିରୋଧ କରାଯାଇଥାଏ କିନ୍ତୁ କେବଳ ଘର୍ଷଣ ମାଧ୍ୟମରେ ତେଣୁ ପ୍ରକୃତ ପ୍ରତିରୋଧ କାର୍ଯ୍ୟକ୍ଷେତ୍ର ଏବଂ ଚୁମ୍ବକୀୟ ପୃଷ୍ଠ ମଧ୍ୟରେ ଘର୍ଷଣର କୋଏଫିସିଏଣ୍ଟ୍ ଉପରେ ନିର୍ଭର କରେ |

ପରିଷ୍କାର ଏବଂ ଶୁଖିଲା ଇସ୍ପାତ ପାଇଁ ଘର୍ଷଣ କୋଏଫିସିଏଣ୍ଟ୍ 0.8 ପର୍ଯ୍ୟନ୍ତ ହୋଇପାରେ କିନ୍ତୁ ଯଦି ତେଲ ଲଗାଯାଏ ତେବେ ଏହା 0.2 ରୁ କମ୍ ହୋଇପାରେ |ସାଧାରଣତ it ଏହା ମଧ୍ୟରେ ଯେକ ewhere ଣସି ସ୍ଥାନରେ ରହିବ ଯେ ବଙ୍କା ବିଫଳତାର ମାର୍ଜିନାଲ ମୋଡ୍ ସାଧାରଣତ sl ସ୍ଲାଇଡିଂ ହେତୁ ହୋଇଥାଏ, କିନ୍ତୁ ଚୁମ୍ବକ ପୃଷ୍ଠରେ ଘର୍ଷଣ ବୃଦ୍ଧି କରିବାର ପ୍ରୟାସ ମୂଲ୍ୟହୀନ ବୋଲି ଜଣାପଡିଛି |

ମୋଟା କ୍ଷମତା:

ଏକ ଇ-ପ୍ରକାର ଚୁମ୍ବକୀୟ ଶରୀର ପାଇଁ 98 ମିମି ଚଉଡା ଏବଂ 48 ମିମି ଗଭୀର ଏବଂ 3,800 ଆମ୍ପେର୍-ଟର୍ନ୍ କୋଇଲ୍ ସହିତ ପୂର୍ଣ୍ଣ ଦ length ର୍ଘ୍ୟର ନମ୍ର କ୍ଷମତା 1.6 ମିମି |ଏହି ଘନତା ଉଭୟ ଷ୍ଟିଲ୍ ସିଟ୍ ଏବଂ ଆଲୁମିନିୟମ୍ ସିଟ୍ ପାଇଁ ପ୍ରଯୁଜ୍ୟ |ଆଲୁମିନିୟମ୍ ସିଟ୍ ଉପରେ କମ୍ କ୍ଲାମିଙ୍ଗ୍ ହେବ କିନ୍ତୁ ଏହାକୁ ବଙ୍କା କରିବା ପାଇଁ ଏହା କମ୍ ଟର୍କ ଆବଶ୍ୟକ କରେ ତେଣୁ ଏହା ଉଭୟ ପ୍ରକାରର ଧାତୁ ପାଇଁ ସମାନ ଗେଜ୍ କ୍ଷମତା ପ୍ରଦାନ କରିବାକୁ କ୍ଷତିପୂରଣ କରେ |

ବର୍ଣ୍ଣିତ ନମ୍ର କ୍ଷମତା ଉପରେ କିଛି ଗୁମ୍ଫା ରହିବା ଆବଶ୍ୟକ: ମୁଖ୍ୟ ହେଉଛି ସିଟ୍ ଧାତୁର ଅମଳ ଶକ୍ତି ବ୍ୟାପକ ଭାବରେ ଭିନ୍ନ ହୋଇପାରେ |1.6 ମିମି କ୍ଷମତା 250 MPa ପର୍ଯ୍ୟନ୍ତ ଅମଳ ଚାପ ସହିତ ଇସ୍ପାତ ଏବଂ 140 MPa ପର୍ଯ୍ୟନ୍ତ ଅମଳ ଚାପ ସହିତ ଆଲୁମିନିୟମ ପାଇଁ ପ୍ରଯୁଜ୍ୟ |

ଷ୍ଟେନଲେସ୍ ଷ୍ଟିଲରେ ଘନତା କ୍ଷମତା ପ୍ରାୟ 1.0 ମିମି |ଏହି କ୍ଷମତା ଅନ୍ୟାନ୍ୟ ଧାତୁ ତୁଳନାରେ ଯଥେଷ୍ଟ କମ୍ କାରଣ ଷ୍ଟେନଲେସ୍ ଷ୍ଟିଲ୍ ସାଧାରଣତ-ଚୁମ୍ବକୀୟ ନୁହେଁ ଏବଂ ତଥାପି ଯଥେଷ୍ଟ ଅଧିକ ଅମଳର ଚାପ ରହିଥାଏ |

ଅନ୍ୟ ଏକ କାରଣ ହେଉଛି ଚୁମ୍ବକର ତାପମାତ୍ରା |ଯଦି ଚୁମ୍ବକକୁ ଗରମ ହେବାକୁ ଅନୁମତି ଦିଆଯାଇଛି ତେବେ କୋଇଲର ପ୍ରତିରୋଧ ଅଧିକ ହେବ ଏବଂ ଏହା ପରବର୍ତ୍ତୀ ସମୟରେ କମ୍ ଆମ୍ପେର୍-ଟର୍ନ୍ ଏବଂ ଲୋ କ୍ଲାମିଙ୍ଗ୍ ଫୋର୍ସ ସହିତ କମ୍ କରେଣ୍ଟ୍ ଆଙ୍କିବ |(ଏହି ପ୍ରଭାବ ସାଧାରଣତ quite ଯଥେଷ୍ଟ ମଧ୍ୟମ ଅଟେ ଏବଂ ମେସିନ୍ ଏହାର ନିର୍ଦ୍ଦିଷ୍ଟତା ପୂରଣ ନକରିବାର ସମ୍ଭାବନା ନାହିଁ) |

ଶେଷରେ, ଚୁମ୍ବକୀୟ କ୍ରସ୍ ବିଭାଗକୁ ବଡ଼ କରାଗଲେ ମୋଟା କ୍ଷମତା ମାଗନାବେଣ୍ଡସ୍ ତିଆରି କରାଯାଇପାରେ |

ପୋଷ୍ଟ ସମୟ: ଅଗଷ୍ଟ -12-2022 |